高分子材料由于其輕質、耐腐蝕、易加工等特性,被廣泛應用于汽車、航空、建筑、醫療器械等多個行業。然而,高分子材料的微觀結構和內部缺陷對其性能有著至關重要的影響,因此如何準確地表征這些材料的微觀結構是材料科學的重要研究方向之一。

顯微CT(Micro-computed Tomography,Micro-CT)作為一種無損成像技術,能夠對高分子材料的內部結構進行高分辨率的三維成像,逐漸成為研究和開發高分子材料的重要工具。

PART•ONE 顯微 CT 技術的原理與特點

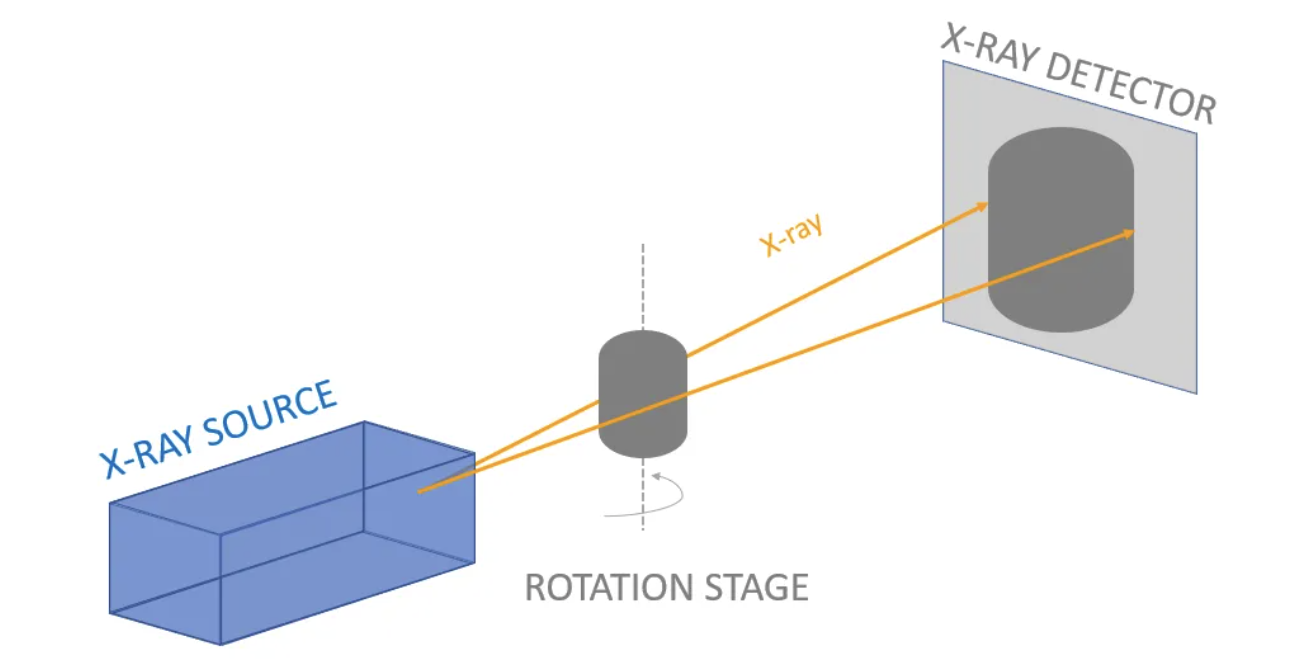

顯微 CT 技術利用 X 射線照射樣品,通過探測器記錄透射的 X 射線強度分布,再利用計算機算法重構出樣品的三維內部結構。其能夠在非破壞的情況下,提供高分辨率和三維圖像。

顯微CT示意圖:射線源和探測器不動,樣品臺旋轉

顯微 CT 技術可以無損地提供詳細的材料內部信息:

結構信息:如高分子材料內部三維結構,孔隙結構、纖維分布、相界面特征等

密度信息:如高分子材料的孔隙率計算分析

三維模型:如高分子材料內部三維結構、材料內部裂紋擴展路徑

相比其他檢測技術,顯微 CT 在高分子材料研究中具有的優勢:

高分辨率三維成像:能夠實現微米級的三維成像,適用于精細結構的表征

無損檢測:不會破壞樣品,適合材料的動態監測和長期觀察

多樣化應用:適用于多種高分子材料,包括發泡材料、復合材料、降解材料等

PART•TWO 顯微 CT 技術在高分子材料中的應用

1. 孔隙度分析與氣泡檢測

高分子材料在加工過程中可能會形成氣泡或孔隙,這些缺陷會降低材料的機械強度和使用壽命。

顯微 CT 能夠在無損狀態下對材料內部的氣泡和孔隙進行三維重構與計算,幫助研究人員評估其數量、大小、形狀和分布并計算孔隙率。

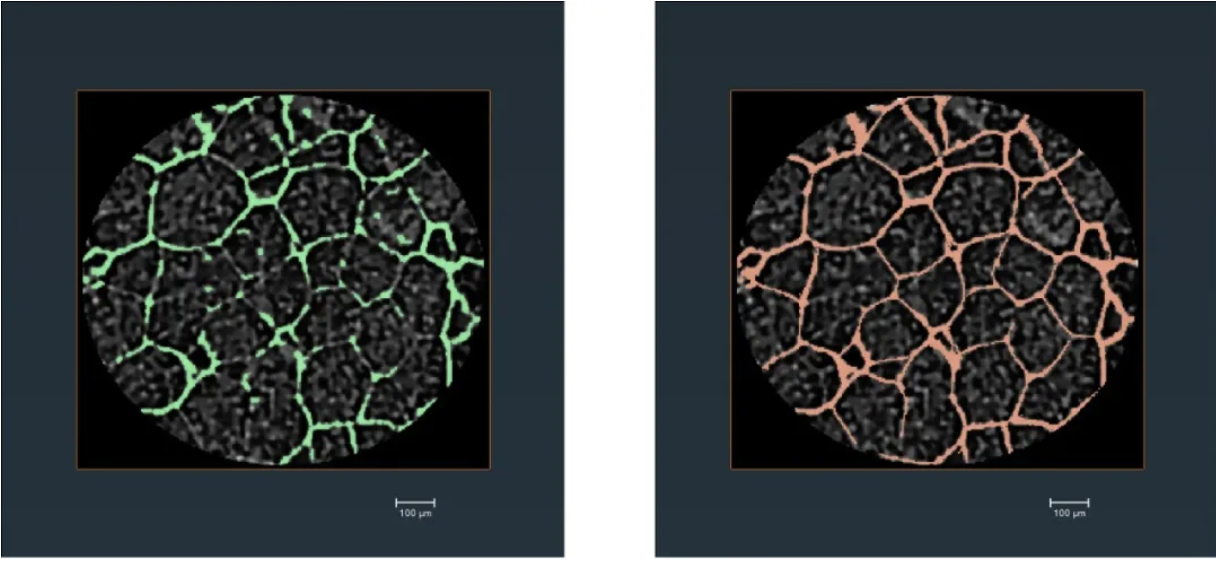

使用顯微CT計算高分子材料在 0-12 周降解過程中開放(a)和閉合(b)孔隙率的改變。圖片源于文獻【1】

2. 裂紋與缺陷檢測

在高分子材料使用過程中,受到應力、老化等因素影響,可能會在內部產生裂紋或其他微小缺陷,這些缺陷往往難以通過傳統的檢測方法發現。

顯微 CT 可以無損檢測材料內部的微裂紋和分層現象,并且能夠追蹤裂紋隨時間的擴展,幫助預測材料的疲勞壽命。

多聚泡沫材料細胞壁破損。左圖為修復前,右圖為修復后(按細胞壁延展形態及閉孔(closing)原理)

3. 材料結構分析

纖維增強高分子復合材料廣泛應用于航空航天和汽車工業。纖維的分布、排列方向以及界面結合情況直接影響材料的強度和剛性。

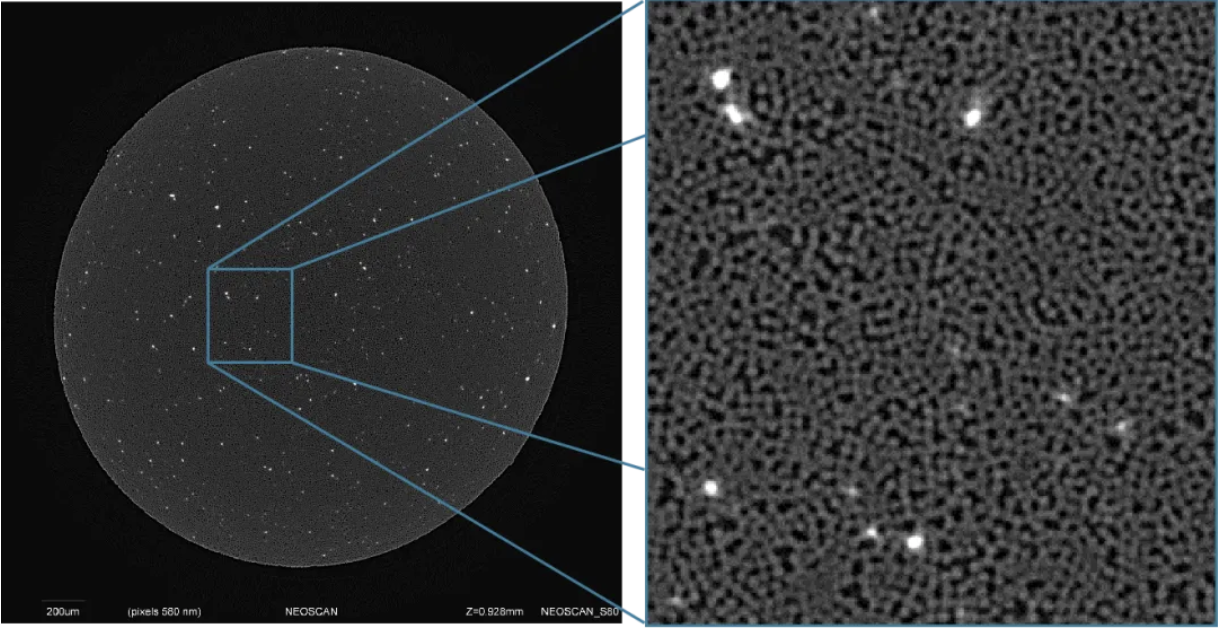

顯微 CT 能夠清晰地展示復合材料中纖維的三維分布情況,幫助研究人員評估不同工藝參數對材料最終性能的影響。

NEOSCAN N80 高分辨顯微 CT具有 2μm 的空間分辨率,可實現單根碳纖維的可視化

4. 材料老化和退化研究

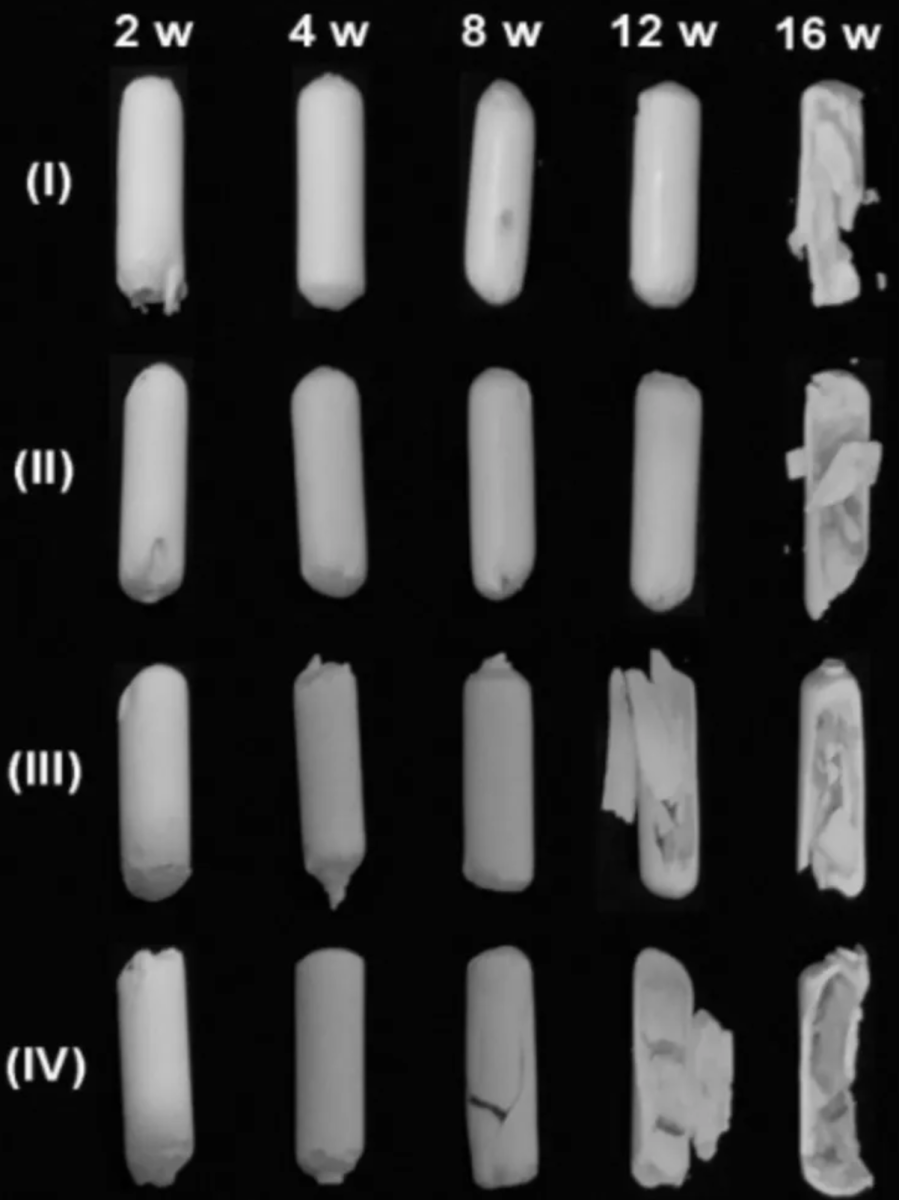

高分子材料在使用過程中會經歷老化和退化,這通常與材料內部結構的變化有關。顯微 CT 可以用來觀察材料在長期使用或特定環境條件下的微觀結構變化,如氧化、水解、熱降解等。這些信息對于預測材料的使用壽命和制定維護策略非常重要。

使用顯微CT檢測高分子材料在 0-16 周降解過程中大體標本觀的改變:(I)HA/PLGA,(II)30PGA/HA/PLGA,(III)50PGA/HA/PLGA,(IV)70PGA/HA/PLGA。圖片源自文獻【1】

5. 相分離和相界面研究

對于多相高分子材料,如共混物和復合材料,顯微 CT 可以用來研究不同相之間的分離和界面特性。通過觀察不同相的分布和界面的清晰度,可以評估材料的相容性和界面結合強度,這對于提高材料的整體性能至關重要。

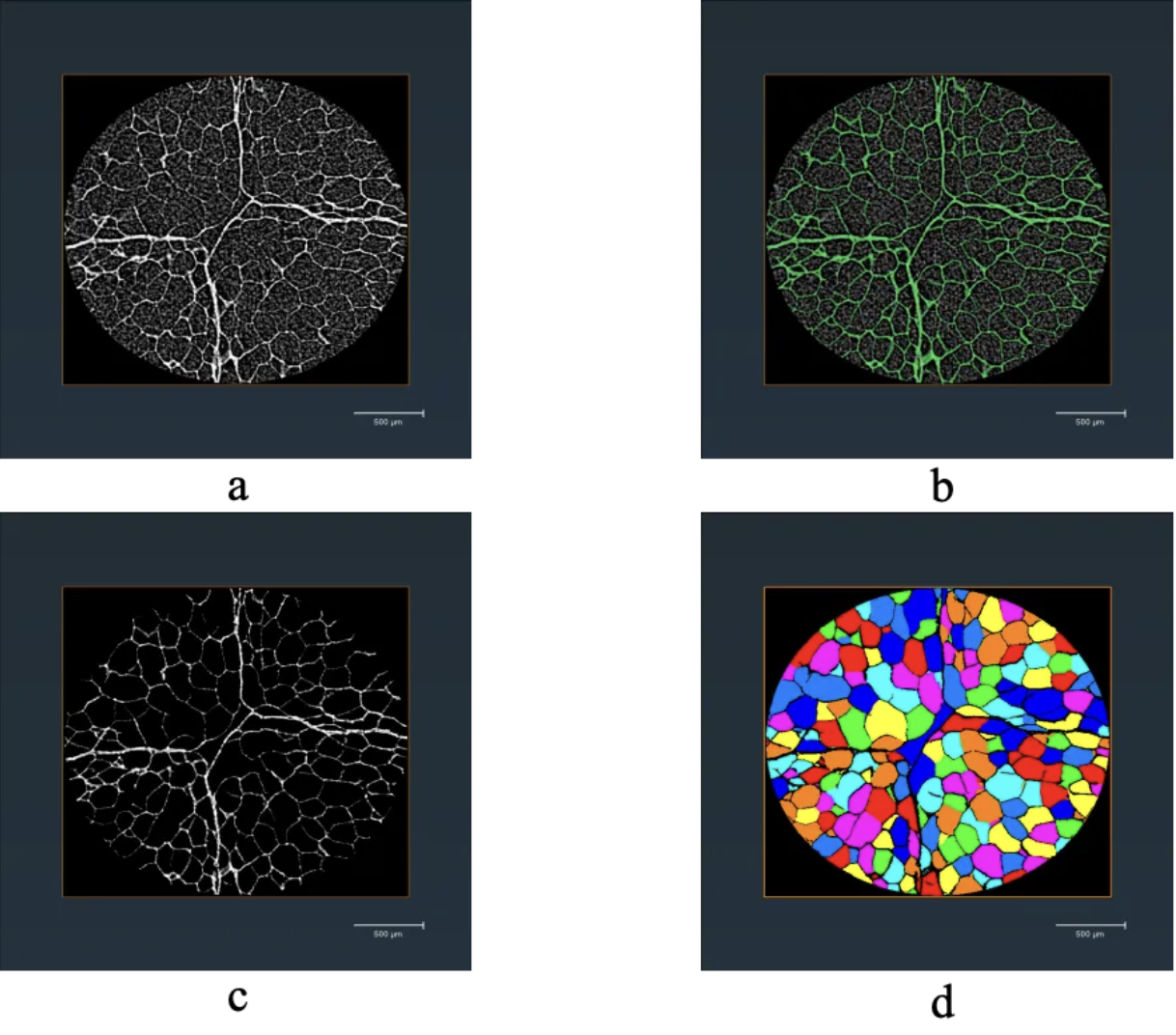

多聚泡沫材料不同相提取效果。圖a.前處理圖像 圖b.提取細胞壁 圖c.細胞壁二值化 圖d.空腔提取、劃分結果

6.材料加工和成型過程的模擬

顯微 CT 技術還可以用于模擬材料在加工和成型過程中的微觀結構變化。例如,在注射成型、擠出成型等過程中,材料的微觀結構會受到溫度、壓力和冷卻速率等因素的影響。通過顯微 CT 掃描,可以觀察到這些因素如何影響材料的微觀結構,從而優化加工工藝。

顯微 CT 技術作為一種強大的無損檢測工具,已經在高分子材料的研究和開發中展現了廣泛的應用前景。無論是孔隙分析、纖維結構表征,還是裂紋檢測與熱老化監測,顯微 CT 都能夠提供深入的微觀結構信息,幫助研究人員深入理解材料的微觀結構和性能之間的關系,促進企業優化工藝、提升產品性能。在未來,顯微 CT 將繼續推動高分子材料領域的創新發展,為更多行業提供高性能的材料解決方案。

電話4008578882

電話4008578882 傳真

傳真  郵箱[email protected]

郵箱[email protected] 公司地址上海市閔行區虹橋鎮申濱路88號上海虹橋麗寶廣場T5,705室

公司地址上海市閔行區虹橋鎮申濱路88號上海虹橋麗寶廣場T5,705室